特集コラム

Column Vol.1

「安全操業」という絶対の基本を徹底するために

一人ひとりの高い意識で、安全を実現します

安全が損なわれれば信頼を失うことにつながる

当社は「安全最優先」を掲げて事業活動を行っていますが、その始まりは2007年に遡ります。千葉工場で火災事故が発生したことを契機に、本社に安全を専門とする部署を設置し、安全に関するマネジメントシステムを構築、リスクアセスメントを導入するなど、全社的に安全の体制を構築しました。しかし翌年、再び同じ建屋で電気トラブルによる発火が発生してしまいます。これは、お客様からの信頼を失う大きなインパクトを持った出来事でした。

執行役員 環境安全部 部長

中渡 孝 信頼回復のためには、全社でより強固な安全の体制構築を行う必要がありました。そこで、事業継続マネジメントシステム(BCMS)の構築にも取り組み、2012年にはBCMSの認証を取得するに至りました。これにより、地震などの自然災害を含む事業継続の障害となるインシデントに的確に対応できる会社として認識されるようになり、お客様からグッドサプライヤー賞を連続で受賞できるようになるなど、高い評価をいただけるようになりました。

執行役員 環境安全部 部長

中渡 孝 信頼回復のためには、全社でより強固な安全の体制構築を行う必要がありました。そこで、事業継続マネジメントシステム(BCMS)の構築にも取り組み、2012年にはBCMSの認証を取得するに至りました。これにより、地震などの自然災害を含む事業継続の障害となるインシデントに的確に対応できる会社として認識されるようになり、お客様からグッドサプライヤー賞を連続で受賞できるようになるなど、高い評価をいただけるようになりました。

2018年度は、お客様と一緒に事業中断時の対応に関する2日間の演習を行いました。その演習を通じて非常時の生産体制

や原料調達、製品供給の課題を洗い出し合うなど、更に事業継続の障害となるインシデントへの対応力を高める取り組みを進めています。

一人ひとりが実感を持って「安全最優先」を実行するための施策

2018年度からは、従来の安全監査を「現場安全監査」としてリニューアルし、本社と各工場がより密接に関わり合いながら安全を守る体制を整えています。本社が先頭に立ち、設備・技術や研究・開発など様々な専門部門が加わることで改善が進みやすくなりました。今後はより事業所主導で進められるようにし、より活発に皆で実施する取り組みにしていきます。

当社の製品の性質上、静電気には特に注意が必要です。ですから、設備や取扱いの手順に安全対策を施すだけでなく、現場で働く一人ひとりが、静電気による危険が発生する理屈を体感・実感して、普段の仕事の中で行動に移すことが重要だと考えています。そこで、静電気に関する専門的な教育を受けた社員が講師となって実演を交えて行う静電気講習(→P11)を定期的に実施しています。

安全に関する取り組みは、新しいことを導入するというよりは、従来やってきたことをつなぎ合わせ、うまく省力化しながら取扱いやすくしていくことが大切であると考えています。今後も現場と一体となって、「安全最優先」を実現していきます。

「現場安全監査」による課題とアイデアの共有

東洋合成工業の各工場ではこれまでも安全監査を行ってきましたが、2018年度に「現場安全監査」としてリニューアルを行いました。

現場安全監査では、本社と各事業所の安全担当者、および現場の責任者や生産技術担当者がチームを組んで監査を行います。指摘を行うだけでなく、現場の意見や困りごと、トラブルについても話を聞き、ディスカッションを通じて課題を共有しながら、ともに対策を検討します。監査後も進捗を報告し合い、現場が孤立してしまうことを防ぐように取り組んでいます。

例えば千葉工場では、生産設備の導入に際して、稼働前に現場安全監査の手法を適用した監査を実施しました。環境安全課の担当者、設備を設計した技術担当者、現場の担当者がともに監査を行い、発見された課題については、軽微なものはすぐに直し、重篤なものは直すまで立ち上げないという前提で、徹底した安全最優先に取り組みました。この手法によって、全員が納得して設備を使うことができ、得られたフィードバックを今後の教訓として活かすことができるなど、多くのメリットが生まれています。

パトライトの位置について協議

パトライトの位置について協議 作業スペース、取扱い易さについて協議

作業スペース、取扱い易さについて協議 機器の交換作業における安全性評価

機器の交換作業における安全性評価

-

千葉工場 千葉生産7課 副主事林 龍一今回の安全監査では、増設した設備を実際に現場で模擬操作して、安全を阻害する要因の洗い出しを行いました。現場担当者を軸に、生産課、技術課、ESH、環境安全部、有識者が一丸となって課題の抽出と改善の方策を議論しましたが、それぞれの立場で異なる見方や意見があり、限られた時間で最善策を決定して実行するのは大変困難でした。しかし、お互いがそれぞれの視点から意見を出し合うことは、よりよい作業環境の実現だけでなく、自分の成長にもつながることも理解でき、とてもよい機会でした。今回の経験を今後にも活かしていきたいと思います。

千葉工場 千葉生産7課 副主事林 龍一今回の安全監査では、増設した設備を実際に現場で模擬操作して、安全を阻害する要因の洗い出しを行いました。現場担当者を軸に、生産課、技術課、ESH、環境安全部、有識者が一丸となって課題の抽出と改善の方策を議論しましたが、それぞれの立場で異なる見方や意見があり、限られた時間で最善策を決定して実行するのは大変困難でした。しかし、お互いがそれぞれの視点から意見を出し合うことは、よりよい作業環境の実現だけでなく、自分の成長にもつながることも理解でき、とてもよい機会でした。今回の経験を今後にも活かしていきたいと思います。 -

千葉工場 千葉技術課 課長佐藤 崇安全監査による指摘事項の是正では、生産現場の使い勝手や限られたコスト等を踏まえてベストミックスさせる苦労は大きかったですが、実際に設備を改善し、生産現場から喜びの声をもらえたことで達成感がありました。また監査を通じて、指摘事項だけでなく、現場から安全に関する更なる設備要求や改善事項などの率直な声をいただきました。今後は、それらに真摯に耳を傾け、固定概念に捉われず、安全事項を予防保全的に設備検討設計に活用して、生産現場のオペレーターが安心できる設備を提供していきたいと思います。

千葉工場 千葉技術課 課長佐藤 崇安全監査による指摘事項の是正では、生産現場の使い勝手や限られたコスト等を踏まえてベストミックスさせる苦労は大きかったですが、実際に設備を改善し、生産現場から喜びの声をもらえたことで達成感がありました。また監査を通じて、指摘事項だけでなく、現場から安全に関する更なる設備要求や改善事項などの率直な声をいただきました。今後は、それらに真摯に耳を傾け、固定概念に捉われず、安全事項を予防保全的に設備検討設計に活用して、生産現場のオペレーターが安心できる設備を提供していきたいと思います。 -

千葉工場 千葉技術課 担当課長石久保 佳伸品質監査や環境監査では、書類確認など現場から離れた場所での作業も多いですが、今回の安全監査では、現場で現物の設備を前にして模擬作業を行いながら現実を確認する「三現主義」が主体であることに違いを感じました。 設備完成直後の安全監査のため、監査後量産試作まで直ちに行う安全対策と、当面は運用上の改善でしのぎ、将来の修繕工事で対応する安全対策について見極めが必要でした。今後は完成後だけでなく、設計段階から監査を実施することで、設備の改修をできるだけ削減していければと考えています。

千葉工場 千葉技術課 担当課長石久保 佳伸品質監査や環境監査では、書類確認など現場から離れた場所での作業も多いですが、今回の安全監査では、現場で現物の設備を前にして模擬作業を行いながら現実を確認する「三現主義」が主体であることに違いを感じました。 設備完成直後の安全監査のため、監査後量産試作まで直ちに行う安全対策と、当面は運用上の改善でしのぎ、将来の修繕工事で対応する安全対策について見極めが必要でした。今後は完成後だけでなく、設計段階から監査を実施することで、設備の改修をできるだけ削減していければと考えています。

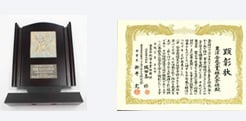

2018年度Good Risk Sense Award の顕彰を受賞

2018年度Good Risk Sense Awardの顕彰楯と顕彰状

2018年度Good Risk Sense Awardの顕彰楯と顕彰状