高品質と安定品質の両立

当社は、高品質な製品を安定して供給することを品質方針としています。社会の進展に 伴い、お客様の品質要求は一層高度化・多様化しています。当社はこうした変化に応え るため、各工場が製品特性に応じて品質規格を上回る独自の管理基準を設定し、継続的 な改善と高度な品質管理を徹底しています。

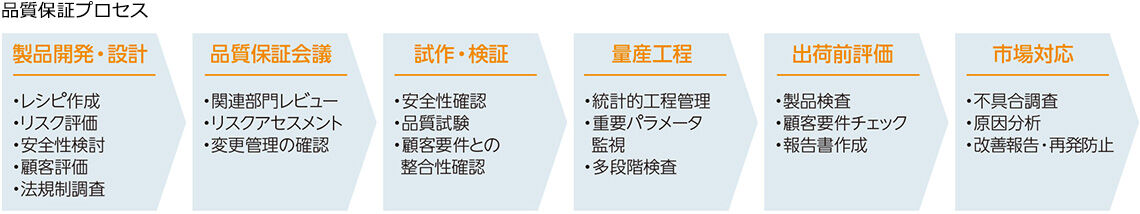

品質保証のプロセス

当社は開発段階から安全性と安定性を最優先に掲げ、リスク評価を踏まえた設計やレシピ作成を行っています。

製造前には品質保証会議を設け、関連部門が協働してリスクアセスメントや変更管理を含む多面的なレビューを実施しています。試作・検証段階では品質試験や安全性確認を通じて顧客要件との整合性を確認します。量産工程では統計的手法による工程管理、重要パラメータの監視、多段階の検査を組み合わせ、原料のばらつきや外的要因にも柔軟に対応しています。更に、原料受入から出荷前検査まで一貫した分析体制を整備し、顧客要件チェックを実施しています。万一市場で不具合が発生した場合には、迅速な調査と原因分析を行い、改善策を講じて報告し、再発防止につなげます。加えて、教育・人材育成や国際規格認証を通じて社員の意識向上を図り、お客様との対話から得た要望を反映させることで、信頼できる品質を継続的に提供しています。

品質保証会議

各工場では生産設計段階において、安定した品質で安全に製造できるプロセスをレビューする品質保証会議を実施しています。会議は品質保証部門が主導し、生産する製品 に関わる関連部門の代表者が参加します。マニュアルで定めたチェック項目に基づいてプロセスを審査し、品質と安全性を確認したうえで生産を開始しています。

製品安全・安定品質に向けた取り組み

感光材事業

千葉工場は、主に先端半導体材料を製造しており、高い品質と安全性の確保を重視しています。開発段階から品質保証会議でレビューを行い、工程変更には厳格なリスクアセスメントを実施しています。また、すべての製品を各種分析機器による精密検査を行い、高度分析と統計的品質管理を行っています。異常時は迅速にお客様へ情報開示するとともに、要請に応じて管理基準を強化し、協働して品質レベルの向上に取り組んでいます。

化成品事業

主に電子材料の製造に使用される高純度溶剤やフレーバー・フレグランスに使用される香料材料を製造しています。私たちは「品質を作り込むこと」を基本姿勢とし、製品開発から製造、検査、出荷までの全工程において高品質と安定品質の両立を追求しています。製品開発段階では、用途に応じた最適な製品設計を行い、高品質へと変化する顧客のニーズに合わせた製造工程の開発にも取り組んでいます。

製造工程では、原料受入時の確認から出荷検査に至るまで、工程ごとに詳細な手順を完備し、手順に基づく厳格なモニタリングと検査を実施しています。

電子材料用溶剤では、金属イオンをppt(1兆分の1)レベルで管理し、分析する技術を確立したことで、信頼性の高い分析データに基づく高品質な製品を提供しています。香料材料では、人が判定する「臭い」が品質で最も重要な項目のため、通常の機器分析に加えて官能試験(人間の嗅覚による評価)を実施し、常に同じ匂いを表現できる安定した品質の香料材料をお届けしています。更に、顧客からのフィードバックを工場全体に展開し、全員参加の品質保証体制を通じて継続的な品質向上に努めています。

ロジスティック事業

高浜油槽所は、お客様からお預かりした液体化学品の物流を担い、化学メーカーならではの品質保証体制のもと徹底したマネジメントを実践しています。保管品充填時には油種や充填能力に適した高機能フィルターなどで異物混入を抑制し、入庫時分析や出荷時サンプリングに加え、お客様に応じた追加分析を実施しています。品質劣化・異物混入など化学品特有のリスクに対応する高度な分析装置を備え保管や荷役作業時の品質管理も徹底し、顧客満足度向上に努めています。ドラムからローリーそして船舶まで多様な荷役形態に柔軟対応し、ドラムからローリーへの詰め替えやローリーおよびISOコンテナ間の受払いなど特殊な移し替え作業にも幅広く対応しています。また立体自動倉庫ではドラム缶10,000本の保管も可能です。更にPRTR対象物質や悪臭物質など大気汚染に繋がる排ガス発生量抑制にも積極的に取り組み、安全・高品質・環境配慮を一体で実現しています。

不具合発生の未然防止の主な取り組み

感光材事業の主力製品である感光材は、製品の特性上、通常の化学分析では見えない品質不具合が発生することがあります。原因特定が困難なケースもあるため、考え得る

要因をすべて洗い出し、対策を講じることで不具合を予防します。とくに不具合の原因となるリスクが高い製造工程は、厳格な管理パラメーターと適切な製造手順を定め、管理を徹底しています。工程変更をする場合は、お客様に原則12~18か月前に変更内容を通知します。その後、品質保証会議でレビューを実施し、十分なリスクアセスメントを行い、お客様の承認を得て変更に至ります。

なお、工程変更のリスク認識や何が変更にあたるかの判断など、社員全員が同じ考えを持って行動できるよう、工程変更のマインドを合わせる変更管理教育を重視しています。

化成品事業では、不具合の芽を早期に摘み取ることを最優先にしています。原料受入れ時の厳格な検査や蒸留工程でのパラメーター管理に加え、工程変更の際は必ず故障モード影響解析(FMEA)によるリスク抽出と対策検討を行い、重大な変更は部署横断で審議します。また、社員全員が同じ基準で判断できるよう変更管理教育を徹底。更に、工場・品質保証・営業・サプライチェーンと連携した製品回収訓練を年1回実施し、万一の際にも迅速に対応できる体制を整えることで、不具合発生の未然防止を図っています。

化学物質管理

当社は化学メーカーとして、化学物質を安全に取り扱い、人体および環境への影響を最小限に抑えるために、独自の化学物質管理規程を定めています。各事業所では、国内外の関連法規を遵守し、製造・販売する化学物質の適正な管理に努めています。

新規原料や製品の導入にあたっては、有害性や環境影響を踏まえたリスク評価を実施し、安全性を確認したうえで市場に供給しています。また、すべての製品についてSDS(安全データシート)を作成し、製品容器や包装にはGHSラベルを表示することで、有害性情報を正確に伝達しています。

社員が化学物質を正しく理解し安全に取り扱えるよう、定期的な教育・訓練も実施しています。例えば香料工場では、社員がSDSの内容を理解し必要なときに確認できるよう、物質ごとにSDSサマリーシートを作成しています。このシートには、①物性、②GHS分類、③関連法規、④緊急時対応、⑤労働災害事例、⑥リスクアセスメントのポイントを要約して記載し、分析室に掲示して常時参照可能としています。今後も規制動向や社会的要請を先取りした取り組みを推進し、化学物質管理の高度化とともに、持続可能な社会への貢献を目指していきます。

輸出管理

当社の製造する製品のなかには最先端の技術を有し、安全保障貿易管理上の規制を受けるものがあります。当社では経済産業省に承認された輸出管理規定を定め、社長を責任者とする全社体制を構築し、適正な輸出管理に努めています。

※安全保障貿易管理とは:我が国をはじめとする主要国では、武器や軍事転用可能な貨物・技術が、我が国及び国際社会の安全性を脅かす国家やテロリスト等、懸念活動を行うおそれのある者に渡ることを防ぐため、先進国を中心とした国際的な枠組み(国際輸出管理レジーム)を作り、国際社会と協調して輸出等の管理を行っています。